公司新聞

COMPANY NEWS

服務新聞

COMPANY NEWS

生產排程無法提質增效?APS了解一下

前言:

精益生產和敏捷制造逐漸成為主流生產路線。

生產中各類排程難題:

1、客戶訂單預交期評估難、回復慢、算不準;

2、排產計劃編制困難、耗時長工作強度大;

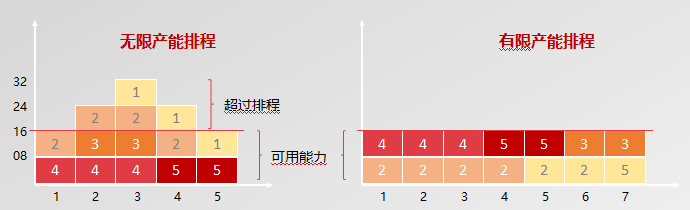

3、遺漏產能因素,排產計劃準確度低;

4、實際生產變化大,排程計劃難調整;

等等

排程難題解決有方

在制造企業與客戶達成合作前,客戶有時會對企業的交貨期進行評估,以此為依據判斷企業對訂單是否具備“交期、品質、成本”三項滿足能力。

接到訂單后,隨之而來的難題就是車間對“材料、人員、設備”三要素的分配、調派和使用。隨著精益生產的流行和制造企業利潤空間變薄,企業的關注重點開始向如何平衡各機器和工人的生產負荷,節約時間人力成本,擺脫瓶頸提高產能利用率等問題轉移。

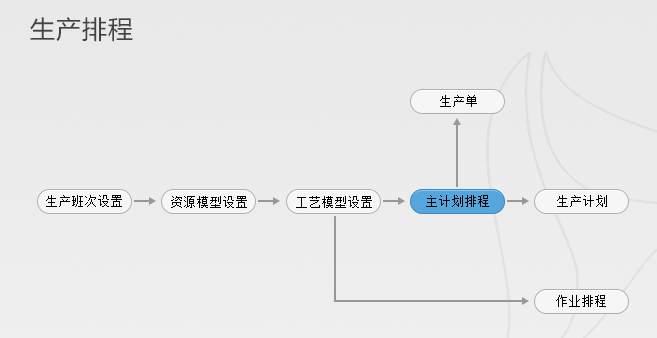

東信達APS系統以追求精益生產(JIT)為目標,能夠為復雜的生產和供應問題提供優化解決方案,廣泛適用于各類制造型企業。能均衡生產過程中各種生產資源,在不同的生產瓶頸階段給出最優的生產排程計劃,實現快速排程并對需求改變做出快速反應。

在智能制造大環境下,APS的作用被越來越多制造企業認識并做出有益嘗試。下面將談談,東信達APS究竟如何賦能生產制造呢?

你無法繞開APS實現數字化轉型

一位有多年車間管理經驗的工作人員表示,“很多時候決策者更在乎怎么安排生產資源更能節約時間成本、提高產能利用率。但管理方式擺在這了,可優化空間真的很少。”

數據驅動讓一切變得簡單起來。在保證在訂單交付水準提高的前提下,APS能幫助實現“高產能、低成本”的高精度優化運作。

同時隨著繼承和保留人員經驗、生產數據的不斷積累,它能遵循車間的實際運作模式,實現交付、產出和成本的持續優化,讓生產“向數字化要效益”。這也是很多制造企業數字化轉型的終極目標——管理賦能業務。

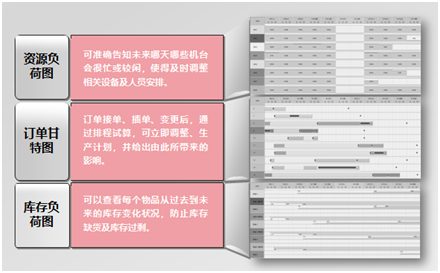

數據賦能決策

在車間產能需求和物料需求數據長期分析的過程中,也為產能拓展、供應鏈構建(找更好的供應商)等提供決策依據。

▲圖表形式展示

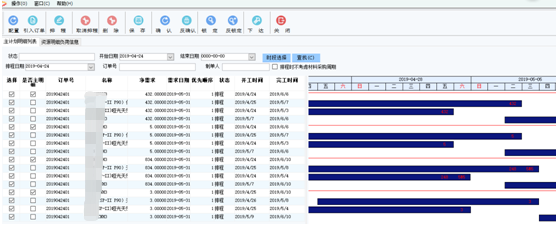

主計劃排程—計劃下發生產任務

精益管理,靈活強大

▲東信達APS系統模塊流程

讓生產管理更透明

能夠有效降低過去設備閑忙不均、人心不齊、訂單交付日期不定等問題,使生產管理更透明化、直觀化,管理層也能更好把控生產進度,及時揪出問題。

專業實施 更懂你的行業

一開始便對所有排程參數及規則設置了最為通用、合理的默認值。即使是新員工也能迅速上手操作,大大節約了APS系統融入企業管理框架的磨合時間。

隨著企業對業務的擴展,用戶也可以方便地對各項參數進行調整。讓APS解決方案更貼合企業生產管理!智能工廠中,數據才是第一生產力。企業不再屬于“肩抬人扛”的工業時代,謀求變革的第一要義便是認識到數據驅動的重要性。這樣,才能逐漸向自動化、智慧化的智造工廠轉型進步!