公司新聞

COMPANY NEWS

- .再傳喜訊!東信達(dá)獲評麗水市中小企業(yè)數(shù)字化轉(zhuǎn)型城市試點(diǎn)“專業(yè)型服務(wù)商”

- .東信達(dá)與中國食品安全網(wǎng)合作,共筑食品安全追溯防線

- .重磅喜訊 | 東信達(dá)成功入選齊齊哈爾市中小企業(yè)數(shù)字化轉(zhuǎn)型專業(yè)服務(wù)商!

- .東信達(dá)代表出席中電標(biāo)協(xié)企業(yè)信息化標(biāo)準(zhǔn)工作委員會(huì)第二屆委員會(huì)第一次會(huì)議暨換屆會(huì)議

- .企業(yè)動(dòng)力ERP|助力家四沖件沖向儀表行業(yè)中的璀璨明星

服務(wù)新聞

COMPANY NEWS

智能工廠規(guī)劃需要注意什么?

生產(chǎn)過程中,工人、物料、設(shè)備等生產(chǎn)準(zhǔn)備人員本來就是并行協(xié)同的關(guān)系,如果一直延續(xù)從前的工作手工管理模式,出現(xiàn)設(shè)備忙閑不均的局面是在所難免的,單人身上已經(jīng)很難挖掘潛力了,必須從生產(chǎn)流程、組織管理上進(jìn)行優(yōu)化管理;

若信息化系統(tǒng)與生產(chǎn)設(shè)備脫節(jié),數(shù)據(jù)靠人工輸入無法自動(dòng)采集,又怎么能保證數(shù)據(jù)的實(shí)時(shí)性、準(zhǔn)確性、客觀性?沒有這些數(shù)據(jù)的支撐,又怎么能及時(shí)獲知生產(chǎn)信息,及時(shí)作出科學(xué)的管理決策?

如果無法對生產(chǎn)資源進(jìn)行精益化管控,不是積壓就是短缺,這種粗放型的管理又如何能保證生產(chǎn)效率的提升與成本的降低?

長期以往,就出現(xiàn)了“管理扯發(fā)展后腿”的難題。如何各個(gè)方面進(jìn)行優(yōu)化、挖掘潛力,最大程度地提升企業(yè)的生產(chǎn)效率及管理水平呢?打造智能工廠是很多企業(yè)的選擇。在東信達(dá)看來,企業(yè)在智能工廠建設(shè)時(shí)一定要從全局思考,打造一個(gè)全面的、有體系的智能工廠管理系統(tǒng),東信達(dá)整理了在建設(shè)中需要關(guān)注的六大重點(diǎn)維度,希望對您有所幫助。

1、數(shù)據(jù)采集和管理

數(shù)據(jù)是智能工廠建設(shè)的血液,在各應(yīng)用系統(tǒng)之間流動(dòng)。在智能工廠運(yùn)轉(zhuǎn)的過程中,會(huì)產(chǎn)生設(shè)計(jì)、工藝、制造、倉儲(chǔ)、物流、質(zhì)量、人員等業(yè)務(wù)數(shù)據(jù),這些數(shù)據(jù)可能分別來自ERP、MES、APS、WMS、QIS等應(yīng)用系統(tǒng)。生產(chǎn)過程中需要及時(shí)采集產(chǎn)量、質(zhì)量、能耗、加工精度和設(shè)備狀態(tài)等數(shù)據(jù),并與訂單、工序、人員進(jìn)行關(guān)聯(lián),以實(shí)現(xiàn)生產(chǎn)過程的全程追溯。

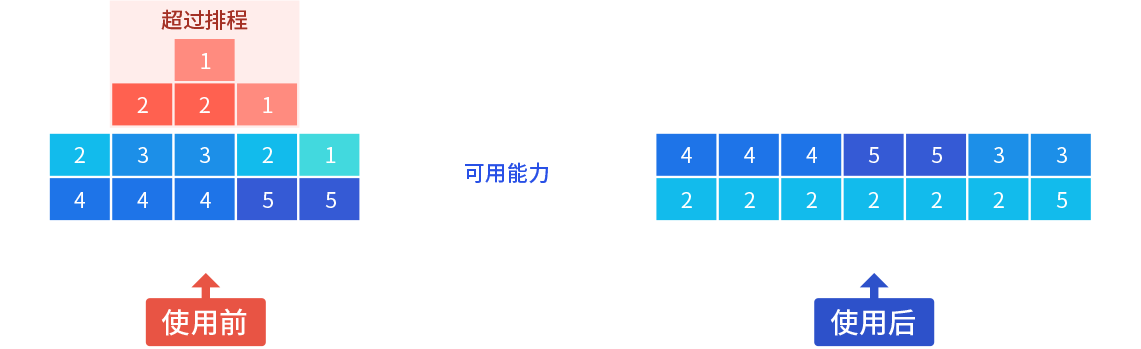

2、智能計(jì)劃排產(chǎn)

首先從計(jì)劃源頭上確保計(jì)劃的科學(xué)化、精準(zhǔn)化。通過集成,從ERP等上游系統(tǒng)讀取主生產(chǎn)計(jì)劃后,利用APS進(jìn)行自動(dòng)排產(chǎn),按交貨期、精益生產(chǎn)、生產(chǎn)周期、最優(yōu)庫存、同一裝夾優(yōu)先、已投產(chǎn)訂單優(yōu)先等多種高級排產(chǎn)算法,自動(dòng)生成的生產(chǎn)計(jì)劃可準(zhǔn)確到每一道工序、每一臺(tái)設(shè)備、每一分鐘,并使交貨期最短、生產(chǎn)效率最高、生產(chǎn)最均衡化。這是對整個(gè)生產(chǎn)過程進(jìn)行科學(xué)的源頭與基礎(chǔ)。

▲APS系統(tǒng)應(yīng)用效果

3、生產(chǎn)資源管理

數(shù)據(jù)是智能工廠建設(shè)的血液,在各應(yīng)用系統(tǒng)之間流動(dòng)。在智能工廠運(yùn)轉(zhuǎn)的過程中,會(huì)產(chǎn)生設(shè)計(jì)、工藝、制造、倉儲(chǔ)、物流、質(zhì)量、人員等業(yè)務(wù)數(shù)據(jù),這些數(shù)據(jù)可能分別來自ERP、MES、APS、WMS、QIS等應(yīng)用系統(tǒng)。生產(chǎn)過程中需要及時(shí)采集產(chǎn)量、質(zhì)量、能耗、加工精度和設(shè)備狀態(tài)等數(shù)據(jù),并與訂單、工序、人員進(jìn)行關(guān)聯(lián),以實(shí)現(xiàn)生產(chǎn)過程的全程追溯。

▲生產(chǎn)資源管理

4、質(zhì)量過程管控

提高質(zhì)量是企業(yè)永恒的主題,在智能工廠規(guī)劃時(shí),生產(chǎn)質(zhì)量管理和設(shè)備管理更是核心業(yè)務(wù)流程。

除了對生產(chǎn)過程中的質(zhì)量問題進(jìn)行及時(shí)處理,分析出規(guī)律,減少質(zhì)量問題的再次發(fā)生等技術(shù)手段外,在生產(chǎn)過程中對生產(chǎn)設(shè)備的制造過程參數(shù)進(jìn)行實(shí)時(shí)的采集、及時(shí)的干預(yù),也是確保產(chǎn)品質(zhì)量的一個(gè)重要手段。

通過對制造車間各類工藝過程數(shù)據(jù)進(jìn)行實(shí)時(shí)監(jiān)測、動(dòng)態(tài)預(yù)警、過程記錄分析等功能,可實(shí)現(xiàn)對加工過程實(shí)時(shí)的、動(dòng)態(tài)的、嚴(yán)格的工藝控制,確保產(chǎn)品生產(chǎn)過程完全受控。

當(dāng)生產(chǎn)一段時(shí)間,質(zhì)量出現(xiàn)一定的規(guī)律時(shí),系統(tǒng)通過對工序過程的主要工藝參數(shù)與產(chǎn)品質(zhì)量進(jìn)行綜合分析,為技術(shù)人員與管理人員進(jìn)行工藝改進(jìn)提供科學(xué)、量化的參考數(shù)據(jù),在以后的生產(chǎn)過程中循環(huán)改善,確保產(chǎn)品的一致性與穩(wěn)定性。

▲質(zhì)檢管理

5、制造執(zhí)行管理

MES是智能工廠規(guī)劃落地的著力點(diǎn),上接ERP系統(tǒng),下接現(xiàn)場數(shù)據(jù)采集器、條形碼、檢測儀器等設(shè)備,旨在加強(qiáng)MRP計(jì)劃的執(zhí)行功能,貫徹落實(shí)生產(chǎn)策劃,執(zhí)行生產(chǎn)調(diào)度,實(shí)時(shí)反饋生產(chǎn)進(jìn)展。

6、智能決策支持

數(shù)據(jù)是企業(yè)寶貴的財(cái)富,通過對生產(chǎn)數(shù)據(jù)進(jìn)行深入的挖掘與分析,系統(tǒng)自動(dòng)生成各種直觀的統(tǒng)計(jì)、分析報(bào)表,如計(jì)劃制訂情況、計(jì)劃執(zhí)行情況、質(zhì)量情況、庫存情況、設(shè)備情況等,可為相關(guān)人員決策提供幫助。這種基于大數(shù)據(jù)分析的決策支持能夠幫助企業(yè)實(shí)現(xiàn)數(shù)字化、網(wǎng)絡(luò)化、智能化的高效生產(chǎn)模式。

東信達(dá)智能車間解決方案為企業(yè)搭建五大管控平臺(tái)、深化數(shù)字應(yīng)用的四大層次,助力制造企業(yè)持續(xù)改進(jìn)流程、預(yù)防問題發(fā)生、循環(huán)改善生產(chǎn)難題,跳出空間限制徹底改造價(jià)值鏈,重塑制造企業(yè)核心競爭力!